在现代电子制造工厂,尤其是表面贴装技术(SMT)生产线中,生产环境的洁净度与安全性至关重要。SMT工艺中使用的焊膏、清洗剂等材料可能产生挥发性有机化合物(VOCs)或其他有害气体,同时设备本身也会产生热量与粉尘。因此,一套高效、智能的排风系统与危险气体监控系统,并通过计算机系统进行集成化服务,成为保障生产安全、提升环境质量、实现精益管理的关键基础设施。

一、 SMT排风管系统:洁净与节能的平衡

SMT排风管系统主要负责将生产线产生的热量、粉尘及工艺废气及时排出,维持工作区域的温湿度和洁净度。传统的排风系统往往存在能耗高、风量控制不精确、噪音大等问题。现代解决方案倾向于采用智能变频控制,根据实时生产负荷(如回流焊炉的运行状态)自动调节排风量,在满足工艺要求的前提下实现大幅节能。排风管道通常采用耐腐蚀、防火材料,布局需经过严谨的风力计算,确保各工位排风效果均匀,避免死角。系统需考虑废气的前端处理,如配置过滤装置,以减少对大气环境的直接排放。

二、 危险气体监控系统:安全预警的“电子鼻”

SMT车间可能存在的危险气体包括:锡焊烟尘中的金属颗粒、清洗溶剂挥发的VOCs、以及可能因设备故障或泄漏产生的微量特殊气体(如氮气在密闭空间过量带来的窒息风险)。危险气体监控系统通过在关键点位(如锡膏印刷机、回流焊炉、波峰焊、化学品储存区)部署多种气体传感器网络,实时监测特定气体(如异丙醇、甲醛、一氧化碳、粉尘浓度PM2.5/PM10等)的浓度。该系统设定有预警阈值和报警阈值,一旦监测数据异常,立即通过声光、短信、系统弹窗等方式发出警报,并可与排风系统、消防系统进行联动,自动启动应急通风或关闭相关气源,为人员疏散和事故处理争取宝贵时间。

三、 计算机系统集成服务:智慧工厂的神经中枢

将SMT排风系统与危险气体监控系统进行计算机系统集成,是迈向“智慧工厂”的重要一步。该集成服务通常包括:

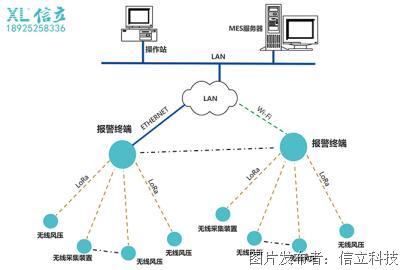

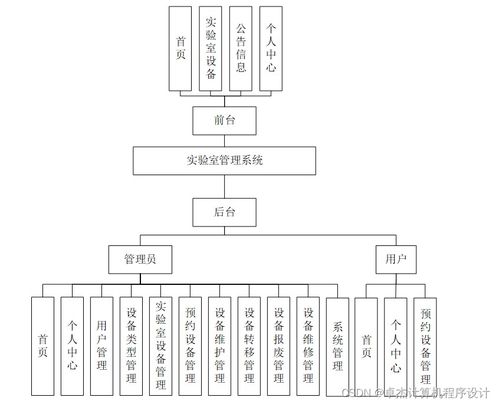

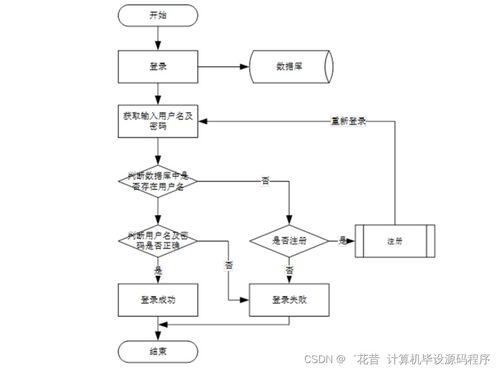

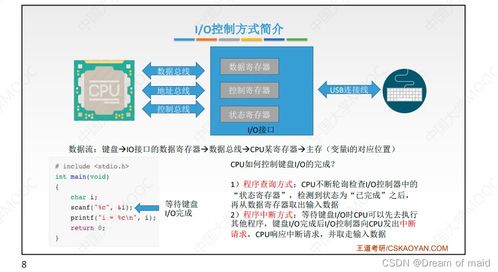

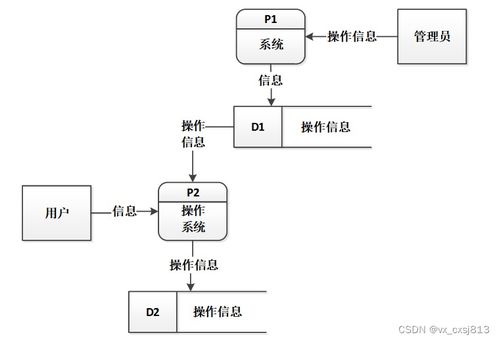

- 数据采集与监控(SCADA):建立统一的监控中心,通过工业网关采集排风系统(风机状态、风压、风速、变频器频率)和气体监测系统(各类气体浓度、传感器状态)的实时数据,并以图形化界面(如工厂平面图、工艺流程图)进行集中展示,实现“一屏统览”。

- 智能分析与控制:基于采集的数据,系统可进行深度分析。例如,分析气体浓度变化与生产批次、设备状态的关联,预测维护需求;或根据车间内外空气质量的对比,智能调节新风与回风比例,实现更优的节能控制。系统可自动生成排风策略,在非生产时段降低风量,在生产高峰期保证最大排风效率。

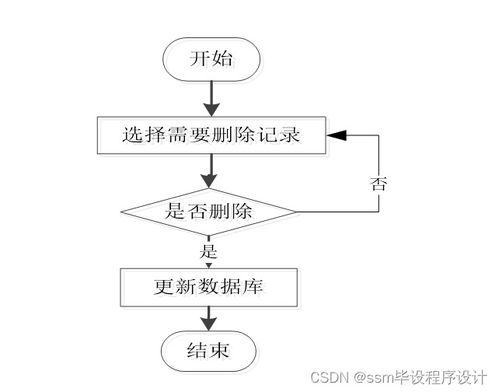

- 历史数据管理与报表:所有运行数据、报警事件均被记录并存储于数据库中,可生成日报、月报、年报,以及符合环保、安监部门要求的合规性报告。这些数据也为工艺优化、能耗审计、安全评估提供了可靠依据。

- 远程访问与移动管理:通过安全的网络架构,授权管理人员可通过电脑网页端或手机APP远程访问系统,随时随地掌握车间环境状况,接收报警信息,实现移动化、无人化值守。

- 系统扩展与集成:该计算机平台具有良好的开放性,未来可轻松集成能源管理系统(EMS)、楼宇自控系统(BAS)或制造执行系统(MES),实现工厂运营数据的全面打通与更高层次的智能决策。

四、 实施价值与展望

部署集成的SMT排风与危险气体监控计算机系统,能为工厂带来多重价值:

- 安全价值:7×24小时不间断监控,筑牢安全生产防线,降低职业健康风险,满足日益严格的环保与安全法规要求。

- 经济价值:通过精细化能源管理,显著降低排风系统能耗,延长设备使用寿命,减少非计划停机。

- 管理价值:实现环境参数的透明化、数字化管理,提升运维效率,为管理决策提供数据支撑。

随着物联网(IoT)、大数据和人工智能(AI)技术的发展,未来的系统将更加智能化。例如,通过AI算法实现对气体泄漏源的快速定位,或基于历史数据建立预测性维护模型,在设备故障或气体浓度异常前主动发出预警,真正实现从“被动响应”到“主动预防”的跨越。

一套设计精良、深度集成的SMT排风管及危险气体监控计算机系统,不仅是现代电子制造工厂的“标配”环保安全设施,更是其提升核心竞争力、实现绿色智能制造的重要基石。