随着工业4.0时代的到来,智能工厂已成为制造业转型升级的核心驱动力。智能工厂信息化总体架构旨在通过高度集成、协同与智能化的信息技术,实现生产全过程的数字化、网络化和智能化。这一架构不仅涉及硬件设施的互联互通,更依赖于一套高效、稳定、可扩展的计算机系统服务作为其神经中枢。

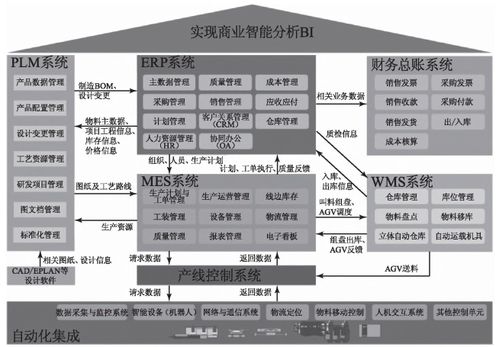

智能工厂信息化总体架构概述

智能工厂信息化总体架构通常遵循分层设计原则,自下而上可分为物理设备层、网络通信层、数据平台层、应用服务层和决策支持层。

- 物理设备层:包括生产设备、传感器、执行器、机器人等,负责采集实时数据并执行控制指令。

- 网络通信层:通过工业以太网、5G、物联网等技术,实现设备间的互联与数据的高速、可靠传输。

- 数据平台层:作为核心,负责数据的汇聚、存储、处理与分析,常基于大数据平台和工业互联网平台构建。

- 应用服务层:部署各类工业软件和应用,如制造执行系统(MES)、企业资源计划(ERP)、产品生命周期管理(PLM)等,支撑具体业务场景。

- 决策支持层:利用人工智能、数字孪生等技术,实现生产优化、预测性维护、智能调度等高级决策功能。

计算机系统服务的关键支撑作用

在上述架构中,计算机系统服务是确保各层高效协同运作的基础,主要涵盖以下几个方面:

- 云计算与边缘计算服务:提供弹性的计算资源,云端负责大规模数据分析和全局优化,边缘侧则处理实时性要求高的本地计算与控制任务,降低延迟,提升响应速度。

- 数据管理与分析服务:包括数据库服务、数据仓库、数据湖以及流数据处理框架,确保海量工业数据能够被高效存储、清洗、整合,并通过机器学习和数据分析模型挖掘其价值。

- 平台即服务(PaaS)与软件即服务(SaaS):为应用开发与部署提供标准化环境,支持快速构建和迭代工业APP,降低开发门槛和运维成本,促进业务创新。

- 网络安全与运维服务:构建纵深防御体系,保障工业网络和数据安全;同时提供智能化的监控、告警与运维管理,确保系统持续稳定运行。

- 集成与中间件服务:通过企业服务总线(ESB)、消息队列、API网关等,实现异构系统、新旧设备之间的无缝集成与数据交换,打破信息孤岛。

实施路径与挑战

构建智能工厂信息化体系,需遵循“总体规划、分步实施”的原则,优先夯实基础设施与数据平台,再逐步拓展智能应用。当前面临的主要挑战包括技术标准不统一、旧设备改造困难、数据安全风险以及复合型人才短缺等。随着5G、人工智能、数字孪生等技术的深度融合,计算机系统服务将更加智能化、自适应,持续赋能智能工厂向更高水平的自主决策与柔性生产迈进。